Выпарные аппараты и кристаллизаторы

Процесс выпаривания, с целью концентрирования водных растворов щелочей и солей до требуемых концентраций, получил широкое распространение в химической, целлюлозно-бумажной, фармацевтической и пищевой промышленностях, а так же, в цветной металлургии. Выпаривание растворов осуществляется в установках, состоящих из группы выпарных аппаратов, соединенных между собой трубопроводами.

По индивидуальному заданию Заказчика компания ООО «Инжиниринг Титан» разработает и изготовит выпарные установки из специальных сталей и сплавов.

Выпарные установки в зависимости от количества корпусов классифицируются:

- Однокорпусная выпарная установка Выпарная установка, состоящая из одного или нескольких выпарных аппаратов, работающих в одинаковых режимах;

- Многокорпусная выпарная установка Выпарная установка, состоящая из нескольких выпарных аппаратов, в которых вторичный пар каждого предыдущего аппарата направляется в качестве греющего в последующий.

Кроме того, согласно требованиям технологического процесса и характеристик упариваемых сред, однокорпусные и многокорпусные установки могут быть следующих типов:

- установки, работающие под вакуумом;

- установки, работающие под атмосферным давлением;

- установки, работающие под избыточным давлением.

Вакуум-выпарные аппараты получили широкое применение для промышленных систем очистки сточных вод и водоподготовки.

Основные преимущества выпаривания под вакуумом:

- понижение температуры кипения раствора;

- увеличение движущей силы процесса;

- возможность использования греющего пара более низкого давления.

По типу движения потоков внутри выпарных аппаратов выделяют следующие типы установок:

- Прямоточные выпарные установки, в которой теплоноситель и раствор движутся из аппарата в аппарат в одном направлении;

- Противоточные выпарные установки, в которой теплоноситель и раствор движутся из аппарата в аппарат навстречу друг другу.

- Прямоточно-противоточные выпарные установки, в которых часть аппаратов работает по принципу прямотока, а остальные - противотока

Согласно технологическому процессу для концентрирования различных растворов выпарные установки могут быть:

- Одностадийными выпарными установками, где упаривание раствора до конечной концентрации происходит без применения промежуточных аппаратов (доупаривателей).

- Двухстадийная выпарная установка, в которой раствор, выпаренный до определенной концентрации в одних аппаратах, отбирается для проведения технологической обработки и возвращается в доупариватели для упаривания до требуемой конечной концентрации.

Выпарные установки могут состоять из следующих типов выпарных аппаратов:

- Выпарной аппарат с естественной циркуляцией – аппарат, в котором движение выпариваемого раствора по внутреннему контуру осуществляется за счет сил естественной конвекции.

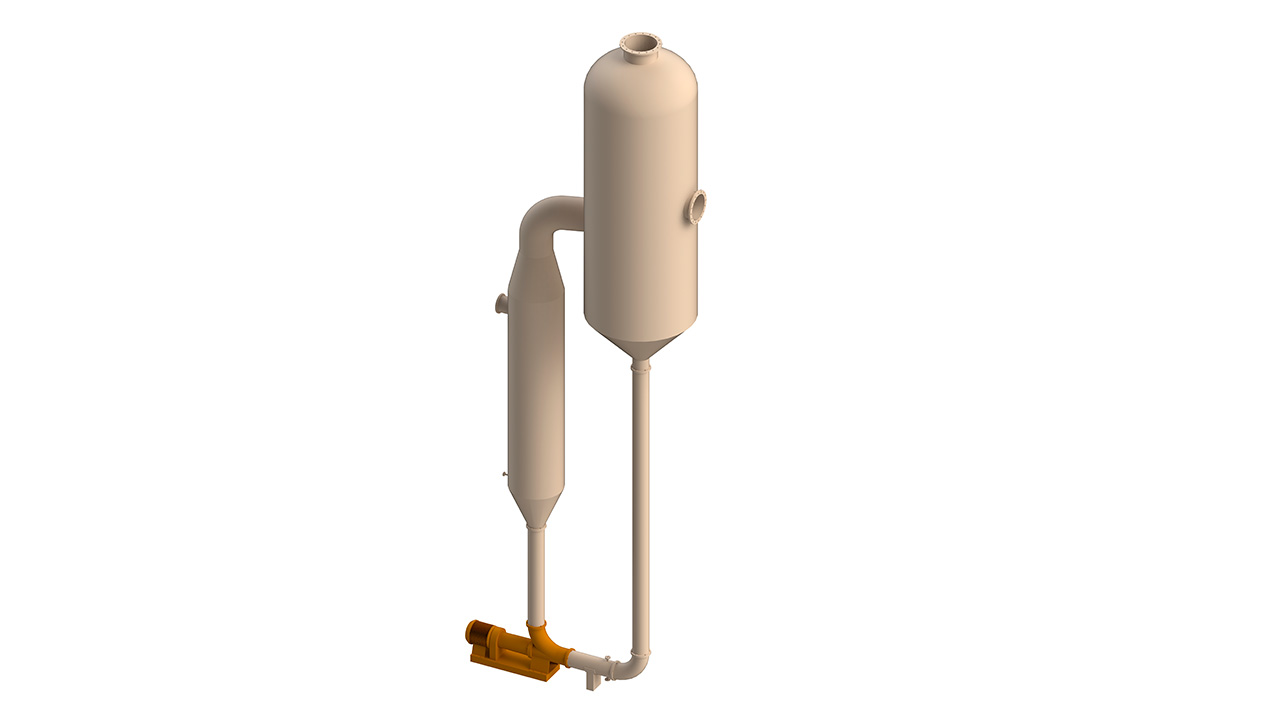

- Выпарной аппарат с принудительной циркуляцией – аппарат, в котором движение выпариваемого раствора по внутреннему контуру осуществляется насосом.

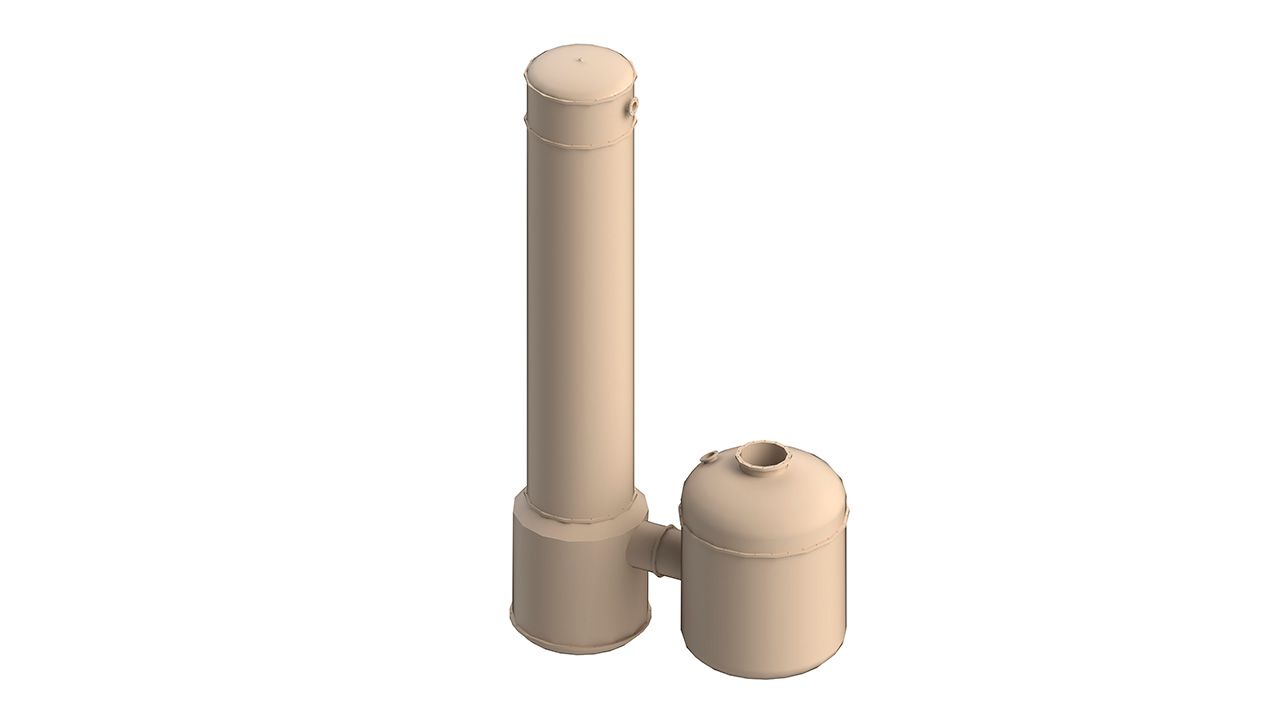

- Пленочный выпарной аппарат с восходящей пленкой – аппарат, в котором выпариваемый раствор движется в виде пленки по внутренней поверхности греющих труб вверх.

- Пленочный выпарной аппарат со стекающей пленкой – аппарат, в котором выпариваемый раствор движется в виде пленки по внутренней поверхности греющих труб вниз.

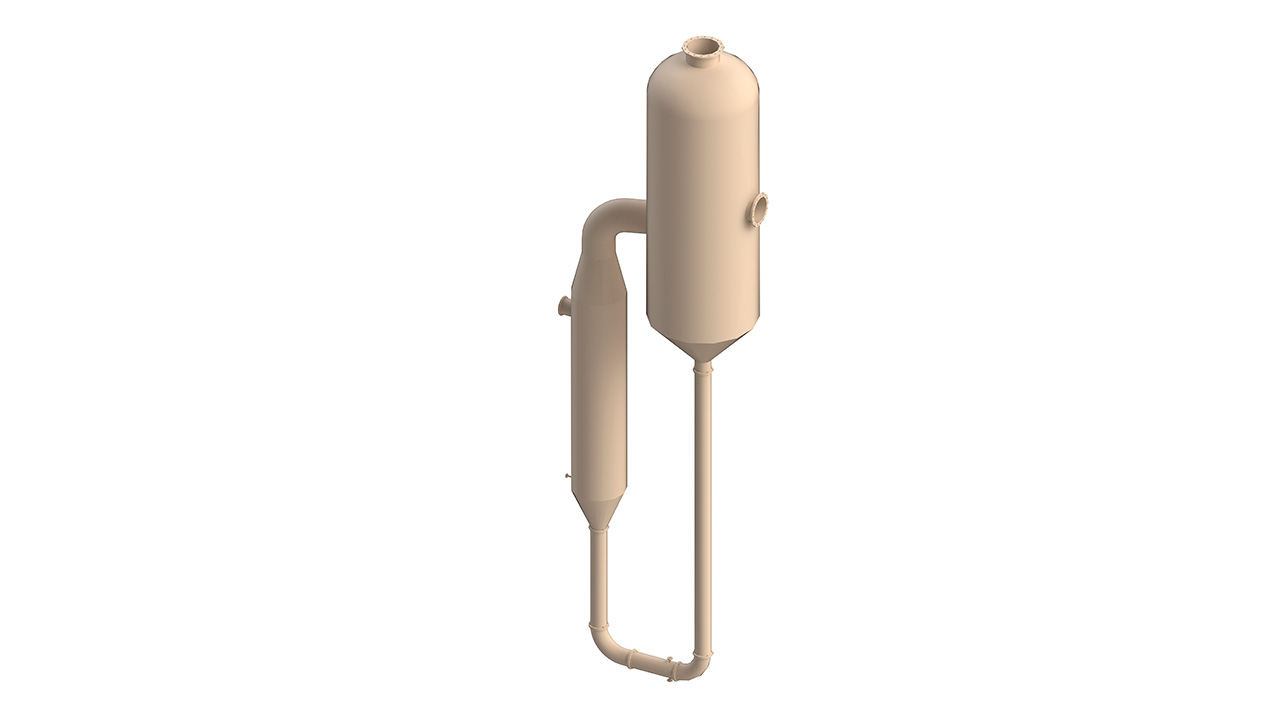

- Выпарной аппарат с вынесенной греющей камерой – аппарат, в котором оси сепаратора и греющей камеры смещены по отношению друг к другу.

Кристаллизация

Процесс кристаллизации солей имеет особое значение в химической промышленности. Отделение целевого продукта от сопутствующих компонентов в виде кристаллов осуществляется путем выделения твердой фазы из растворов и расплавов. В кристаллизаторах можно получить как готовый кристаллический продукт, пригодный для дальнейшего использования, так и выделить ключевые компоненты, используемые для получения сложных комплексных минеральных удобрений.

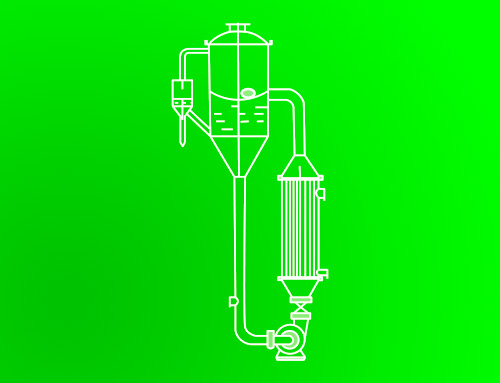

Для получения кристаллов заданной крупности, чистоты и однородности применяются вакуум-кристаллизационные установки. Применение вакуум кристаллизаторов позволяет вырастить кристаллы до необходимого размера при низком пересыщении, создаваемом самоиспарением горячего раствора под вакуумом.

Наиболее оптимальным оборудованием для проведения кристаллизации в указанных выше условиях с целью получения продукта заданного качества являются циркуляционные вакуум кристаллизаторы с раздельным отводом суспензии и маточного раствора (к картинке РВКУ).